水導激光技術應用案例之Ni-Si合金加工

發布日期:2025-06-11 09:46 ????瀏覽量:

隨著航空航天發動機推重比的持續提升,渦輪葉片工作溫度已逼近傳統鎳基單晶合金(1150℃)的耐溫極限。兼具低密度(6.6-7.2 g/cm³)與高溫強度的Nb-Si合金(熔點1950℃)成為下一代高溫結構材料的理想選擇。其加工過程中易氧化、熱累積效應顯著等問題,導致傳統工藝難以實現高完整性氣膜孔制備。水導激光技術通過創新性的"激光-水射流"協同機制,為Nb-Si合金加工提供了突破性解決方案。

一、Nb-Si合金加工的技術挑戰與傳統工藝瓶頸

1、材料特性與加工難點

Nb-Si合金在高溫氧化環境中易形成SiO?氧化層,導致材料脆性增加。傳統電火花線切割(EDM)和干法激光切割存在以下缺陷:

-

??熱影響區(HAZ)顯著??:激光能量集中引發局部熔融,形成厚度達100μm以上的重熔層;

-

??表面氧化嚴重??:加工過程中氧氣參與反應,生成Nb?O?、SiO?等脆性氧化物(XRD檢測顯示氧化物相占比超30%)

-

??微裂紋與孔洞缺陷??:流體不穩定性導致熔融物殘留,形成直徑5-50μm的微孔洞(SEM觀測孔隙率高達8%)。

2、工藝參數控制困境

常規工藝中,切割速度與表面質量的矛盾尤為突出:

-

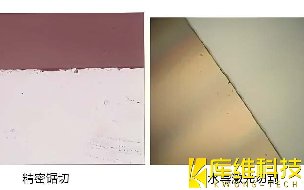

低速加工(<1 mm/s)時,熱累積引發周期性條紋;

-

高速加工(>5 mm/s)則導致熔渣清除不徹底,粗糙度Ra值達6.35μm。

二、水導激光技術的革新機制

1、雙重協同作用原理

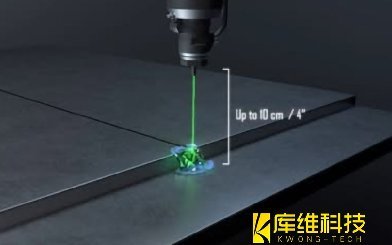

水導激光系統通過高壓水射流(30-100 MPa)實現:

-

??動態冷卻效應??:水流以100-200 m/s速度沖刷加工區,將熱影響區厚度控制在50μm以內;

-

??熔渣即時清除??:水射流動壓(動壓公式:P=½ρv²)形成湍流,沖刷效率提升400%。

2、能量傳輸優化

采用"液態光纖"原理:

-

激光在水射流內全反射傳輸,能量密度均勻分布(平頂光束能量偏差<5%);

-

柱狀光束直徑30-100μm,實現無錐度切割(錐度<0.1°)。

三、Nb-Si合金加工應用實例與性能突破

1、微孔加工技術突破

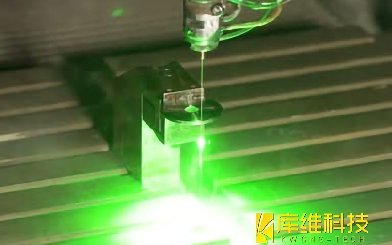

針對渦輪葉片氣膜孔(Φ0.1-0.5mm)的嚴苛要求:

-

??加工效率??:Φ1×3mm通孔加工時間僅20秒,效率較EDM提升8倍;

-

??尺寸精度??:入口/出口直徑差ΔD=10μm,圓度誤差<±0.005mm;

-

??表面完整性??:Ra=0.81μm,無微裂紋。

2、復雜結構加工能力

成功制備深徑比18的鏤空結構:

-

??線寬控制??:0.17mm線寬保持穩定,壁面粗糙度Ra=1.2μm;

-

??熱累積抑制??:XRD檢測顯示無氧化相生成。

四、技術優勢對比分析

五、產業化應用前景

1、航空發動機升級

水導激光技術已應用于某型發動機渦輪葉片氣膜孔加工,實現:單晶葉片加工合格率從72%提升至98%;葉片服役溫度提升150℃,推重比提高0.3。

2、微電子封裝革新

在LTCC基板加工中:30W高功率下微槽錐度穩定在0.2°;3D集成組件良率提升至95%。

水導激光技術通過創新的"冷加工"機制,成功突破Nb-Si合金加工的技術壁壘。其獨特的能量傳輸方式與動態冷卻系統,為航空航天高溫結構件、微電子器件等高端制造領域提供了革命性解決方案。

相關文章

水導激光技術應用案例之LTCC材料加工

水導激光加工技術:激光與水射流的耦合分析

水導激光如何解決碳化硅加工難題?— 技術解析與案例實踐

水導激光切割技術在切割碳化硅時的切割速度如何?

水導激光加工技術:水導激光與水輔助激光切割硅片對比

水導激光加工碳化硅中的注意事項

水導激光加工技術:傳統加工與水導激光在相同工藝參數下的加工表面質量對比

從航空航天到微電子:水導激光的跨界應用圖譜

如何通過改良切割工藝來優化激光切割碳化硅的質量?